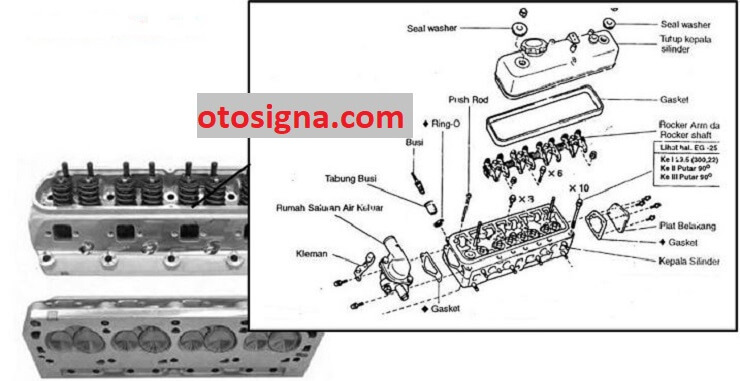

Pemeriksaan Kepala Silinder – Kepala silinder atau head cylinder merupakan bagian mesin yang perlu pemeriksaan dan perawatan secara periodik. Lantas apa pemeriksaan kepala silinder? Bagaimana cara pemeriksaan kepala silinder?

Kepala silinder sebagai sisi elemen mesin yang berada teratas dan melekat pada block silinder. Di dalam kepala silinder ada beragam elemen baik proses katup, cam, water jacket, dan beragam elemen yang lain. Oleh karenanya kepala silinder mempunyai peran yang penting pada kendaraan.

Tetapi karena performa mesin secara terus-terusan, karena itu kepala silinder akan alami kerusakan. Oleh karenanya untuk menahan berlangsungnya kerusakan perlu dilaksanakan pemeriksaan dan perawatan. Beragam pemeriksaan kepala silinder dibutuhkan untuk ketahui bagaimana keadaan kepala silinder masihkah pantas dipakai atau mungkin tidak.

Pemeriksaan dilaksanakan baik secara visual atau pengukur. Terkait pemeriksaan kepala silinder akan diulas selanjutnya pada artikel di bawah ini.

Pemeriksaan Kepala Silinder

Terdapat beberapa part atau komponen kepala silinder yang perlu di periksa. Berikut sebagai ulasan berkenaan pemeriksaan kepala silinder:

1. Pemeriksaan Secara Visual

Pemeriksaan secara visual pada kepala silinder atau head cylinder mempunyai tujuan untuk menyaksikan bagaimana keadaan kepala silinder, adakah kotoran, perpecahan, dan lain-lain. Jika ada kotoran karena itu bisa dilaksanakan pembersihan memakai scraper dan bensin sampai semua kotoran lenyap.

Saat itu untuk ketahui ada perpecahan pada kepala silinder yakni dengan memakai dye penetrant. Kepala silinder disemprotkan memakai dye penetrant di bagian aliran masuk, aliran keluar, dan sisi yang terkait dengan block silinder. Jika kelihatan ada perpecahan karena itu bisa dilaksanakan pergantian.

2. Pengukur Kerataan Kepala Silinder

Pemeriksaan kerataan kepala silinder berperan untuk ketahui keausan yang terjadi pada kepala silinder. Adanya temperatur pembakaran yang tinggi, permukaan kepala silinder umum terjadi keausan atau kebengkokan hingga mengakibatkan mesin tidak optimal. Ketidakrataan kepala silinder mengakibatkan berlangsungnya kebocoran kompresi hingga mesin jadi pincang atau sulit berpijar.

Cara menghitung kerataan kepala silinder sebetulnya benar-benar gampang sekali. Proses pengukuran kerataan kepala silinder cukup hanya memakai straight edge dan feeler gauge. Proses pengukur dilaksanakan pada permukaan yang melekat pada block silinder. Statuskan straight edge sama sesuai gambar selanjutnya check sela di antara straight edge dengan permukaan kepala silinder. Standard pengukur yakni maksimal sebesar 0,05 mm.

Selainnya segi yang melekat pada permukaan block silinder, perlu dilaksanakan pengukur pada permukaan yang melekat dengan manifold. Standard hasil pengukur yakni maksimal sebesar 0,10 mm.

Bila hasil pengukur kebengkokan melewati batasan kebengkokan karena itu dibutuhkan pembaruan. Pembaruan bisa dilaksanakan dengan meratakan kembali segi yang tidak rata dengan cara di selep pada tukang bubut. Jika ukuran kepala silinder telah limit karena itu perlu dilaksanakan pergantian.

3. Pemeriksaan Katup

Saat itu untuk pemeriksaan katup pada kepala silinder perlu dilaksanakan beberapa pengukur. Untuk memperjelasnya berikut sebagai beberapa cara pemeriksaan katup:

- Pengukur diameter bushing memakai caliper gauge. Diameter standard bushing yakni 8,010 mm – 8,030 mm.

Pengukur diameter tangkai katup memakai mikrometer. Diameter standard untuk tangkai katup masuk sejumlah 7,951-7,991 mm. Saat itu untuk diameter tangkai katup keluar sejumlah 7,960-7,986 mm. - Pengukur sela oli pada bushing dan tangkai katup. Pengukur bisa dilaksanakan dengan kurangi hasil pengukur diameter bushing berdiameter tangkai katup. Dalam proses pengukuran, hasil standar untuk celah oli masuk yakni sebesar 0,019-0,079 mm dengan maksimal 0,08 mm. Saat itu standard pengukur sela oli katup buang yakni sebesar 0,024-0,075 mm dengan maksimal sebesar 0,10 mm.

- Pemeriksaan ketebalan pinggir katup dengan memakai periode sorong. Standard pengukur ketebalan pinggir katup masuk ialah 1-1,6 mm dengan minimal sebesar 0,8 mm. Sementara untuk ketebalan pinggir katup buang ialah 1,2-1,8 mm dengan minimal sebesar 0,9 mm.

- Pemeriksaan panjang katup keseluruhannya yakni memakai periode sorong. Hasil pengukur standard untuk katup masuk ialah sebesar 99,90 mm. Saat itu untuk hasil pengukur standard untuk katup buang ialah sejumlah 100,10 mm.

4. Pemeriksaan Rocker Arm

Pemeriksaan kepala silinder yang keempat yaitu memeriksa rocker arm. Cara memeriksa rocker arm yakni lakukan pengukur sela oli. Sela oli pada rocker arm bisa disaksikan dengan kurangi hasil pengukur diameter lubang rocker arm berdiameter tangkai penyambung rocker arm.

Pada pengukur sela lubang rocker arm memakai caliper gauge. Diameter standard lubang rocker arm ialah 16-16,02 mm. Saat itu untuk menghitung diameter tangkai penyambung bisa memakai mikrometer. Diameter standard tangkai penyambung ialah sejumlah 15,97-15,99 mm.

Untuk sela oli bisa diukur lewat pengurangan hasil pengukur diameter lubang rocker arm berdiameter tangkai penyambung. Hasil pengukur sela oli standard yakni 0,02-0,04 mm dengan maksimal sebesar 0,04 mm.

5. Pemeriksaan Pegas Katup

Pemeriksaan kepala silinder yang terakhir yaitu memeriksa pegas katup. Pegas katup sebagai sisi dari kepala silinder yang perlu dicheck keadaan kerjanya. Ini karena pegas katup mempunyai peran penting untuk menahan supply bahan bakar masuk ke ruangan bakar saat sebelum waktunya. Untuk memperjelasnya berikut sebagai pemeriksaan pegas katup:

- Pemeriksaan kemiringan pegas katup dengan memakai penggaris siku dan feeler gauge. Hasil pengukur standard yakni sejumlah 1,8 mm.

- Pemeriksaan panjang pegas katup dengan memakai periode sorong. Panjang standard pegas katup yakni sejumlah 46,5 mm.

- Pemeriksaan kemelut pegas katup dengan memakai alat press hidrolik. Kemelut pegas katup standard pada panjang 38,4 mm ialah sejumlah 296-328 Nm.

Di atas sebagai ulasan berkenaan pemeriksaan kepala silinder. Mudah-mudahan bisa menambahkan wacana dan pengetahuan.

Related Topics

- Motorcycle Loan Interest Rates Comparison

- Credit Score Needed for a Motorcycle Loan

- Second Hand Motorcycle Finance Options

- Motorbike Lease vs Loan Which Option is Best for You

- Zero Down Payment Motorcycle Finance

- Best Loans for Motorcycles

- Motorcycle Financing Options

- Buying a Motorcycle on Finance A Comprehensive Guide

- Discover the Mechanics of Motorcycle Financing and Smart Decisions

- Expert Tips for Buying a Motorcycle on Credit

Join the discussion